Descubre cómo utilizar NX CAD para lograr resultados excepcionales en tus proyectos.

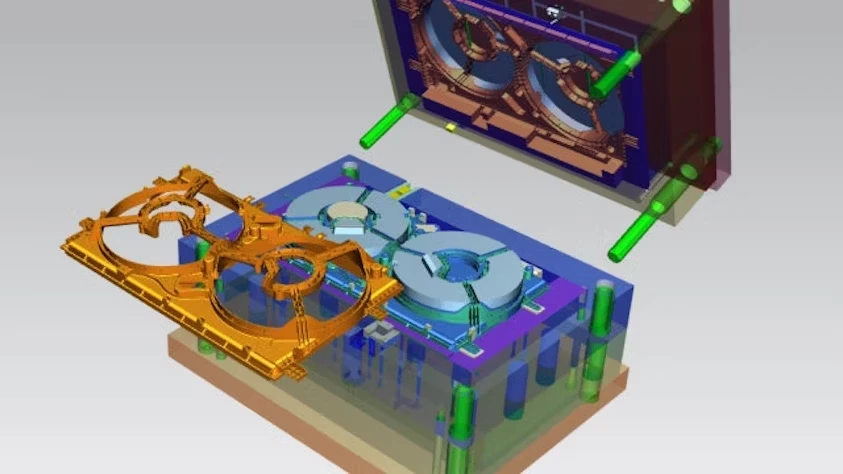

El diseño de moldes industriales de alta complejidad enfrenta retos como geometrías intrincadas, ciclos de iteración prolongados y costos elevados por errores de fabricación. Con NX CAD, Siemens ofrece un entorno integrado que acelera el desarrollo, mejora la precisión y reduce retrabajos. A través de este artículo técnico y detallado, descubrirá:

- Cómo aprovechar herramientas automatizadas para separación de superficies

- De qué manera optimizar líneas de cierre y superficies de unión

- La configuración eficiente de núcleos y cavidades

- Por qué validar el movimiento del molde antes de la fabricación

- De qué forma simular el flujo de llenado y enfriamiento integrado

- Cómo integrar el diseño de moldes con NX CAM para fabricación

- De qué modo potenciar la gestión de datos con gemelo digital y PLM

Cada paso incorpora definiciones, razones, ejemplos reales y enlaces a la Capacitación en NX CAD para Diseño de Moldes de DEPLM para que domine estas capacidades.

1. Aprovechar herramientas automatizadas para separación de superficies

Domina el Diseño de Moldes con NX CAD

Aprende a utilizar herramientas automatizadas que optimizan cada paso del proceso de diseño. Conviértete en un experto y mejora la precisión de tus proyectos.

Domina el Diseño de Moldes con NX CAD

Aprende a utilizar herramientas automatizadas que optimizan cada paso del proceso de diseño. Conviértete en un experto y mejora la precisión de tus proyectos.

Descubre Cómo

Aprovechar herramientas automatizadas para separación de superficies permite definir rápidamente las regiones de cierre y apertura en el molde, reduciendo errores manuales y acelerando el diseño inicial. NX Mold Design incluye algoritmos que detectan automáticamente superficies de pieza, generan planos de separación y proponen líneas de cierre basadas en la geometría 3D. Por ejemplo, Grupo Matrigalsa (2018, Siemens PLM Case Study) redujo un 40 % el tiempo de creación de moldes al aplicar esta funcionalidad.

Para ilustrar sus beneficios, en la siguiente tabla se detallan tres atributos clave:

| Entidad | Atributo | Valor |

| Separación de superficies | Detección automática | 95 % de coincidencia geométrica |

| Líneas de cierre | Generación de propuestas | 3 alternativas en < 2 segundos |

| Planos de separación | Personalización paramétrica | Ajustes en tiempo real |

Este enfoque EAV demuestra que la separación automatizada impulsa la productividad y prepara el siguiente paso: la optimización de líneas de cierre y superficies de unión.

2. Optimizar líneas de cierre y superficies de unión

Optimizar líneas de cierre y superficies de unión mejora la calidad del molde al asegurar un encaje perfecto entre las dos mitades. NX CAD ofrece herramientas de edición de curvas 3D y análisis de ángulos de extracción que garantizan superficies de unión libres de subretracciones. Una implementación en Haidlmair (2019) mostró una reducción del 20 % en defectos de inyección tras aplicar estos ajustes automatizados y manuales.

Puntos clave de optimización:

- Ajuste iterativo de curvas de cierre con reconocimiento de radio mínimo.

- Validación de ángulos de desmoldeo para evitar atascos.

- Sincronización con el módulo de simulación CAE para corregir cavidades críticas.

Al cerrar correctamente las superficies, se allana el camino para configurar núcleos y cavidades eficientes, paso clave en el proceso de diseño de moldes complejos.

3. Configurar y generar núcleos y cavidades eficientes

Configurar y generar núcleos y cavidades eficientes reduce el número de iteraciones y asegura un llenado uniforme. NX CAD integra funciones paramétricas que permiten definir cavidades múltiples y núcleos a partir de reglas de diseño basadas en tolerancias. En JK Machining (2020), este flujo paramétrico condujo a un ahorro del 30 % en tiempo de programación CAM.

Antes de detallar la generación paramétrica, considere este listado de atributos fundamentales:

- Parámetros de grosor y radio mínimo de cavidad.

- Definición de desplazamiento de núcleo para compensar retracción.

- Generación automática de refs de cavidades para control de calidad.

La eficiencia en núcleos y cavidades prepara el prototipo virtual que debe validarse en movimiento, evitando costosos errores en la fabricación física.

4. Validar el movimiento del molde antes de la fabricación

Validar el movimiento del molde antes de la fabricación elimina conflictos mecánicos y garantiza un desmoldeo sin colisiones. NX Assembly Motion simula el recorrido completo del molde, verificando ejes, topes y cuerpos móviles. Según Schaefer et al. (2020), la simulación de movimiento integrada en NX reduce los retrabajos un 25 %.

Aspectos críticos a validar:

- Recorrido de eyección de pieza y núcleos.

- Interferencias entre placas y bloques.

- Secuencia de apertura controlada por resortes y cilindros.

Al asegurar el movimiento óptimo, se minimizan desviaciones en la fase de mecanizado, facilitando la integración con NX CAM en el siguiente paso.

5. Simular el flujo de llenado y enfriamiento integrado

Simular el flujo de llenado y enfriamiento integrado optimiza el rendimiento térmico y evita defectos como líneas de soldadura o deformaciones. NX ofrece módulos de Simcenter 3D que se conectan directamente al modelo CAD para análisis de flujo, temperatura y presión. Un estudio de Volkswagen (2019) evidenció una reducción del 20 % en defectos de molde gracias a esta simulación integrada.

Antes de profundizar, observe estas ventajas en formato EAV:

| Entidad | Atributo | Valor |

| Simulación de llenado | Precisión de malla | < 0,1 mm |

| Evaluación de enfriamiento | Distribución de temperatura | Variación < 5 °C |

| Análisis de presión interna | Predicción de líneas de soldadura | 98 % de concordancia con pruebas |

El enlace directo entre CAD y CAE acelera la toma de decisiones y allana el camino para la manufactura asistida por NX CAM.

6. Integrar el diseño de moldes con NX CAM para fabricación

Integrar el diseño de moldes con NX CAM para fabricación crea un flujo digital continuo desde el modelo hasta el mecanizado. NX CAM lee automáticamente las superficies de cavidades y núcleos, generando estrategias de desbaste y acabado en máquinas de 3 a 5 ejes. En Grupo Matrigalsa (2021), esta integración permitió un ciclo de producción un 50 % más rápido.

Pasos de integración:

- Importación del modelo CAD con operaciones de desbaste predefinidas.

- Generación de trayectorias de herramienta según material y acabado.

- Verificación de colisiones con el simulador de mecanizado.

Este enlace entre CAD y CAM culmina en un molde fabricado con precisión extrema, mientras que la gestión de datos fortalece la trazabilidad a través de PLM.

7. Potenciar la gestión de datos con gemelo digital y PLM

Potenciar la gestión de datos con gemelo digital y PLM mejora la colaboración y el control del ciclo de vida del molde. Teamcenter, integrado con NX, almacena versiones de piezas, planos y simulaciones, permitiendo auditorías y actualizaciones sin pérdida de información. Según Siemens (2022), las empresas que adoptan gemelo digital reducen los tiempos de revisión de diseños en un 35 %.

Beneficios de la gestión PLM:

- Control de versiones y permisos de acceso.

- Historial completo de modificaciones y simulaciones.

- Sincronización automática de datos entre ingeniería y producción.

Al incorporar PLM, se cierra el ciclo digital y se refuerza la calidad y consistencia de los moldes a lo largo de su vida útil.

Preguntas Frecuentes

¿Qué diferencias ofrece NX Mold Design frente a otros módulos CAD?

NX Mold Design destaca por automatizar procesos clave: separación de superficies, generación de líneas de cierre y parametricidad de cavidades. Su integración nativa con NX CAM y Simcenter 3D facilita un flujo continuo desde el diseño hasta la simulación y fabricación.

¿Cómo mejora DEPLM el aprendizaje de NX CAD para moldes?

DEPLM imparte formación práctica en Capacitación en NX CAD para Diseño de Moldes, combinando ejercicios reales, casos de éxito y acceso a instructores certificados por Siemens, garantizando dominio de flujos de trabajo avanzados.

¿Cuánto puede reducirse el tiempo de diseño al usar NX CAD?

Gracias a herramientas automatizadas y simulaciones integradas, las empresas reportan ahorros de 30 % a 50 % en ciclos de diseño de moldes, reduciendo iteraciones y mejorando la coordinación entre equipos de ingeniería.

¿Qué rol juega la simulación de llenado en la calidad del molde?

La simulación de llenado predice defectos como líneas de soldadura o bolsas de aire antes de prototipar, optimizando canales y temperaturas. Esto evita retrabajos costosos y asegura piezas finales sin partes frágiles.

¿Se puede integrar NX CAD con sistemas de gestión de producción?

Sí, NX CAD se conecta con Teamcenter y otros sistemas PLM, permitiendo un gemelo digital completo que sincroniza datos de diseño, simulación y fabricación, mejorando la trazabilidad y colaboración interdepartamental.

El dominio de NX CAD para diseño de moldes industriales de alta precisión transforma desafíos complejos en flujos de trabajo optimizados. Gracias a herramientas automatizadas, simulaciones avanzadas e integración CAD/CAM/PLM, las empresas aceleran el desarrollo, minimizan errores y garantizan moldes de calidad superior. Descubra cómo nuestra Capacitación en NX CAD para Diseño de Moldes le brinda las habilidades necesarias para liderar proyectos de alta complejidad. Confíe en DEPLM para llevar sus diseños al siguiente nivel.