¿Qué es una Lista de procesos (BOP)?

Una lista de proceso (BOP) detalla el enfoque de producción planificado para un producto específico. Presenta una plantilla de mejores prácticas para la fabricación de cada bien terminado.

La lista de procesos enumera las configuraciones de la línea de producción, las herramientas, las máquinas y los equipos necesarios para fabricar el producto. El BOP también contiene las instrucciones de trabajo electrónicas (EWI) que explican cómo hacerlo. La información de BOP complementa la BOM de fabricación (MBOM), o lista de materiales de fabricación, que enumera los materiales y componentes necesarios para fabricar el producto.

Antes del desarrollo del software de gestión del ciclo de vida del producto (PLM), la lista de procesos era generada manualmente en papel o en documentos electrónicos aislados. Cualquier cambio en un producto y/o sus procesos de fabricación requería una actualización manual de BOP, MBOM y EWI, un proceso ineficiente y propenso a errores que carecía tanto de visibilidad como de escalabilidad.

Los sistemas PLM modernos generan las BOP´s dentro de un software integrado de planificación de procesos de fabricación. Esta capacidad integrada permite que los cambios en la BOM se reflejan rápidamente en la BOP y se comuniquen de inmediato al taller para su implementación. La lista de procesos comunica el plan de producción a la solución de gestión de operaciones de fabricación (MOM), especialmente al sistema de ejecución de fabricación (MES), para guiar y orquestar la implementación del plan.

Para las industrias en las que la complejidad del producto está aumentando y el tamaño del lote está disminuyendo, las listas de procesos integradas se han vuelto imprescindibles para operaciones de fabricación competitivas en costos.

Funcionalidad de Lista de procesos (BOP)

La lista de procesos refleja una estrecha colaboración entre ingeniería, fabricación y ejecución a través del software de planificación de procesos de fabricación dentro de la solución PLM de una empresa. Los procesistas utilizan las herramientas de flujo de trabajo, gestión de cambios y las capacidades de configuración del PLM para crear la BOP. El PLM también permite a los procesistas estandarizar y reutilizar los procesos de fabricación en varias plantas.

Las herramientas de software de planificación de fabricación y ensamblaje

permiten a los usuarios crear procesos y operaciones con la BOP para representar la secuencia de pasos en sus planes de ensamblaje. Pueden asignar piezas y ensamblajes relevantes de la MBOM a operaciones específicas, junto con herramientas y recursos de la lista de equipamientos (BOE) o a través de una biblioteca de objetos clasificados. Al crear o mantener una BOP, el usuario puede:

- Reutilizar reglas y plantillas existentes

- Usar un comando de asignación lógica de partes para asignar automáticamente las partes que se consumirá en diferentes operaciones

- Utilice una herramienta de finalización automática para hacer referencia a piezas, recursos y ayudas visuales que completarán las instrucciones de trabajo electrónicas.

- Genere BOP específicos de la planta a partir del BOP del producto

- Seguimiento de comandos entre los BOP de la planta y el BOP del producto

- Actualice el BOP del producto para reflejar cualquier cambio de diseño

- Realice automáticamente una verificación de responsabilidad de los procesos y estaciones de trabajo afectados por cada cambio y aborde los conflictos identificados

Estas funciones dan como resultado una trazabilidad y visibilidad completa de la BOP a lo largo de la evolución de la ingeniería, la fabricación y el diseño de un producto. Una lista de procesos basada en el software de planificación de procesos de fabricación permite al fabricante aprovechar la información existente sobre productos y procesos, compartir flujos de trabajo entre departamentos, capturar comentarios de la planta y gestionar los cambios de manera eficaz.

Beneficios de la Lista de procesos (BOP)

Un BOP integrado permite a los fabricantes reutilizar las mejores prácticas estandarizadas y ajustarlas en función de los requisitos a nivel de planta, lo que conduce a una mayor productividad y costos operativos reducidos.

Beneficios adicionales

- Asegúrese de que la ingeniería y la fabricación se mantengan sincronizadas

- Elimine los errores de los usuarios y aumente la calidad

- Acelerar la introducción de nuevos productos (NPI)

- Optimizar tiempos de ciclo

- Garantice una gestión de cambios precisa y eficiente

PLM para gestión de eBOM, mBOM y BOP

La Gestión del ciclo de Vida del Producto (PLM) es un sistema complejo integrado que ayuda a las empresas a administrar y desarrollar productos más eficientemente. El PLM para BOM (Bill Of Materials) se basa en la administración de información para despachar los productos finales. Esto incluye el EBOM (Engineering Bill of Materials), el MBOM (Manufacturing Bill of Materials) y el BOP (Bill of Process).

El EBOM se basa en el diseño de procesos de diseño, documentación y administración de productos de ingeniería. El EBOM contiene todas las descripciones de los productos manufacturados, los detalles de sus funciones técnicas, los materiales necesarios para su producción y los datos sobre los procesos necesarios para fabricarlos.

El MBOM se basa en la gestión de procesos de fabricación de productos. Contiene información específica sobre cada parte involucrada en el proceso de fabricación, como las instrucciones de montaje, los recursos de materiales necesarios, los planes de producción, etc.

Por último, el BOP (Bill of Process) es una lista de procesos, laboriosos y repetitivos, necesarios para producir un artículo acabado. Esta lista contiene, por ejemplo: procesos de corte, soldadura, maquinado, inspección, etc. El BOP se usa para la gestión del proceso de fabricación y la gestión de inventario, lo que ayuda a optimizar los procesos de la cadena de suministro.

TECNOMATIX: Planeación, Simulación y Producción en manufactura

Tecnomatix es una solución única diseñada para ayudar a las compañías de manufactura a mejorar su productividad y a reducir los costos. Esta solución ofrece una combinación única de herramientas de planeación, simulación y producción para lograr un ciclo de manufactura eficiente.

Las herramientas de planificación incluyen la creación de modelos 3D digitales de productos, así como herramientas de programación avanzadas para optimizar la planificación de la producción. Tecnomatix también ofrece herramientas de simulación para comprobar el rendimiento de los productos antes de fabricarlos y verificar que los procedimientos de fabricación sean correctos.

Tecnomatix también ofrece herramientas de producción para ayudar a las empresas de manufactura a llevar a cabo sus trabajos con mayor precisión y precisión. Esta solución proporciona información sobre el monitor de procesos, permitiendo a los usuarios comprobar el estado de la producción en tiempo real. También ofrece herramientas que permiten a los usuarios optimizar la producción a través de la reducción de costos, el almacenamiento de datos y la gestión de inventario. En resumen, Tecnomatix 12 es una excelente solución para mejorar la eficiencia y productividad de los procesos de manufactura.

Planificación del proceso de fabricación

Las aplicaciones de planificación del proceso de fabricación y planificación avanzada del ensamble del software Teamcenter, el cual forma parte de Tecnomatix, permiten a los fabricantes configurar la lista del proceso (BOP) del producto y la lista del proceso de la planta, de manera independiente una de la otra. Estas aplicaciones permiten conectar las vistas centradas en el producto y en la fábrica del proceso de creación de un producto, lo que le permite estandarizar y reutilizar los procesos de ensamble en las múltiples plantas y equilibrar las líneas de producción.

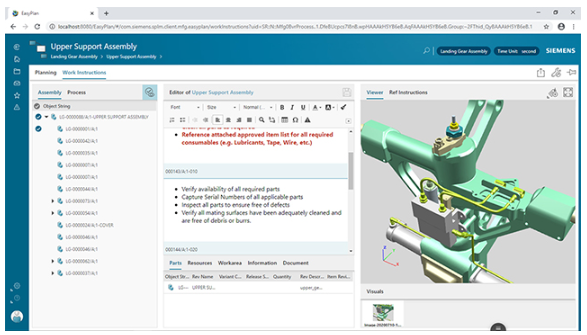

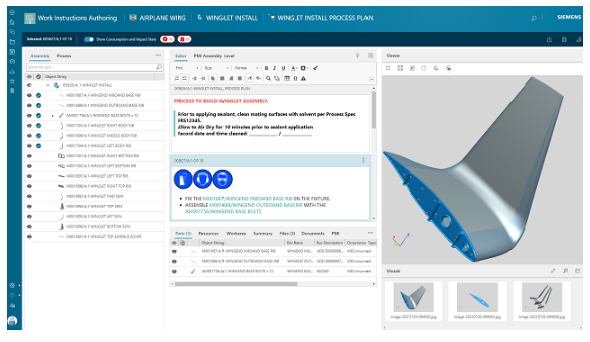

Crear instrucciones de trabajo de planta

Las aplicaciones Manufacturing Process Planner y Easy Plan de Teamcenter brindan un entorno fácil de usar para crear las instrucciones textuales para operaciones bajo la lista de procesos (BOP) y una herramienta de finalización automática para hacer referencia a piezas, recursos y ayudas visuales para los usuarios con las instrucciones de trabajo del taller. Esto elimina los errores del usuario al escribir manualmente y aumenta la calidad. Los símbolos, peligros y fragmentos de texto estándar están disponibles para instrucciones textuales y garantizan la reutilización de los estándares de la empresa. Se pueden crear ayudas visuales en los gráficos 3D para guiar a los operadores de planta en su trabajo de ensamblaje diario mientras usan la aplicación Instrucciones de trabajo electrónico (EWI).

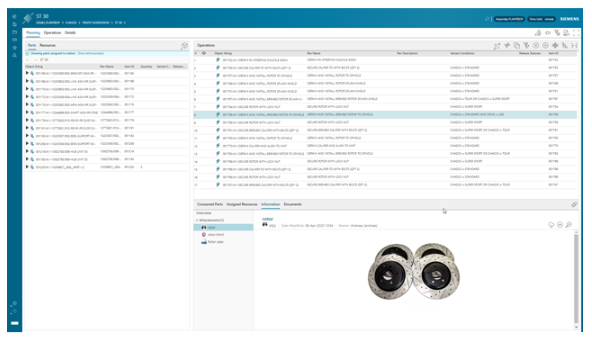

Crear y administrar planes de proceso

Las aplicaciones Manufacturing Process Planner y Easy Plan de Teamcenter brindan a los ingenieros de fabricación los medios para crear y mantener la lista de procesos (BOP).

Los usuarios pueden crear fácilmente procesos y operaciones dentro del BOP para representar la secuencia de pasos en sus planes de ensamblaje. Pueden asignar las piezas y ensamblajes relevantes de la MBOM a operaciones específicas, junto con las herramientas y los recursos necesarios de la lista de equipos (BOE) o a través de una biblioteca de objetos clasificados. Los cambios provenientes de la ingeniería de productos se pueden simplificar fácilmente en la BOP utilizando herramientas de verificación de responsabilidad, lo que garantiza que la ingeniería y la fabricación se mantengan sincronizadas.

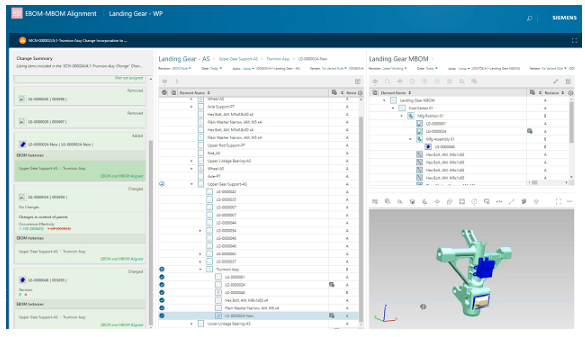

Reconcilie las listas de materiales de ingeniería y fabricación

El mantenimiento de listas de materiales de ingeniería y fabricación en sistemas dispares puede causar ineficiencias cuando los diseños de productos se actualizan con frecuencia y los cronogramas de lanzamiento se reducen constantemente. Con una plataforma integrada de desarrollo de productos y procesos en Teamcenter, los ingenieros de fabricación pueden actualizar rápidamente los planes de procesos de acuerdo con los cambios de diseño.

Mediante el uso de un conjunto de potentes herramientas de verificación de responsabilidad de la lista de materiales en el planificador de procesos de fabricación, el administrador de listas de materiales múltiples y las aplicaciones Easy Plan de Teamcenter, la ingeniería de productos y fabricación puede visualizar y validar rápidamente el impacto de cualquier cambio en los productos y procesos, lo que evita la costosa identificación de problemas en las últimas etapas. en producción.

Si estás buscando actualizar tus operaciones industriales, pero no estás seguro por dónde empezar, ¡DePLM puede ayudarte! Tenemos experiencia en ayudar a nuestros clientes a identificar sus objetivos clave y desarrollar planes para alcanzarlos exitosamente. No importa cuál sea tu meta, nuestro equipo está listo para asesorarte y ayudarte a diseñar e implementar el mejor plan posible para alcanzar.

¡Ponte en contacto con nosotros hoy mismo para saber más! , haciendo clic aquí